non-chemical plastic welding

Nachricht

Ultraschallschweißen kann

78 % günstiger sein!

Stromverbrauch Pneumatische vs. elektrische Ultraschallschweißmaschinen

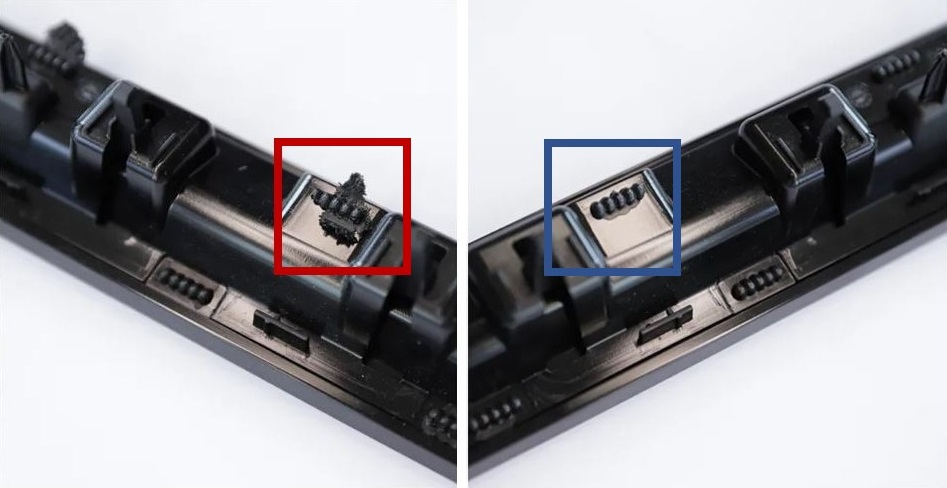

Links: Geschweißt mit pneumatischem Antrieb. In diesem Fall ist ein Materialaustritt aufgetreten.

Rechts: Mit elektrischem Antrieb geschweißt, mit einer Schweißverbindung mit scharfem Ergebnis

Angesichts steigender Energiekosten haben sich viele Unternehmen zum Ziel gesetzt, Strom zu sparen. Welche der beiden in Ultraschallschweißmaschinen eingesetzten Antriebstechnologien verbraucht am wenigsten Energie: pneumatisch oder elektrisch?

Rinco Ultrasonics in der Schweiz hat kürzlich diese beiden Antriebstechnologien hinsichtlich des Energieverbrauchs verglichen. Während des Tests wurden identische Kunststoffprodukte, Frequenz, Leistung und Hubzahlen verwendet. Bei der Maschine mit elektrischem Antrieb wurde die Leerlaufdrehzahl der Servo Control Unit (SCU) in die Berechnungen einbezogen, während die Maschine mit pneumatischem Antrieb mit 6 bar lief.

Es wurde festgestellt, dass die elektrisch angetriebenen Ultraschallgeräte im Vergleich zu den pneumatisch angetriebenen Maschinen 78 % weniger Energie verbrauchen, sagen Jürgen Baumert, Leiter F&E, und Simon Hug, Leiter des Ultrasonic Competence Center.

Ein großer Unterschied

Dass der elektrische Antrieb weniger Energie verbrauchen würde als der pneumatische, wurde erwartet, nur die prozentuale Energieeinsparung im Vergleich zu einem pneumatischen Antrieb zeigt einen großen Unterschied, der über den Erwartungen liegt. Die Gründe für diesen Unterschied sind auf den Schweißprozess zurückzuführen.

Für Bewegungsaufgaben ist ein Elektroantrieb deutlich effizienter.

Ein pneumatischer Antrieb ist für Verweilzeiten von Vorteil, da die pneumatische Maschine kaum Energie zum Halten der Position verbraucht. Da die Verweilzeit bei Ultraschall-Schweißprozessen sehr kurz ist – meist unter einer Sekunde – ist dieser spezifische pneumatische Vorteil prozentual nahezu vernachlässigbar.

Der Vorteil eines Elektroantriebs wird im Wesentlichen dadurch erreicht, dass die Startposition für den Schweißprozess frei wählbar ist und die Parameter flexibler eingestellt werden können, wodurch die für den Schweißprozess benötigte Zeit deutlich reduziert werden kann, teilweise bis zur Hälfte im Vergleich zu einer pneumatischen Standardmaschine. Ein zusätzlicher Vorteil eines Elektroantriebs gegenüber einer pneumatischen Ausführung ist, dass die systembedingten Druckluftleckagen, die in Druckluftsystemen auch im Stillstand auftreten können, unnötig Energie verbrauchen und durch den Einsatz einer Elektroversion kein Thema sind. Dies ist ein wichtiger Aspekt, da Druckluft eine der teuersten Energiequellen in der Industrie ist.

Hubbewegung und Kraftaufbau werden bei Ultraschall-Schweißprozessen meist mit einem pneumatischen (Druckluft-)Antrieb ausgeführt. Die in den letzten Jahren zunehmende Nachfrage nach elektrischen Maschinenantrieben wird angesichts der gestiegenen Energiesätze die Auswahl beeinflussen, wobei bei der Kalkulation zu berücksichtigen ist, dass eine Ultraschallmaschine mit elektrischem Antrieb grundsätzlich teurer ist als eine pneumatische Variante.

Ultraschallprozesse sind unabhängig von der Antriebsart effizient

Schweiß- und Schneidverfahren mit Ultraschall, entweder mit elektrischem oder pneumatischem Antrieb, sind weithin als energiesparende Technologien anerkannt. Werkzeuge erhitzen sich nicht wie bei thermischen Schweißverfahren und es wird kein Zubehör wie Schrauben und Kleber benötigt. Durch eine schmale Schweißnaht sind die Zykluszeiten relativ kurz und es kann Material eingespart werden.

Hochwertige Schweißverbindung Pneumatisch vs. elektrisch

In manchen Fällen besteht ein zusätzlicher Vorteil darin, dass mit einem elektrischen Antrieb ein besseres Schweißergebnis erzielt werden kann.

Beispiel (siehe Beitragsfoto oben im Artikel) eines zweiteiligen Kunststoffprodukts, mit dem oberen Teil aus PA, dem unteren Teil aus PC-ABS, verbunden mit Nieten.

Wie können wir helfen?

Wenn Sie Fragen zu diesem Artikel oder eine andere Herausforderung haben, zögern Sie bitte nicht, uns zu kontaktieren.

Unsere langjährige Erfahrung mit Schweiß- und Schneidtechniken für viele Branchen führt dazu, dass wir Lösungen aus Überzeugung erarbeiten und umsetzen.

Teilen Sie uns mit, womit wir Ihnen helfen können? Fühlen Sie sich frei, anzurufen oder eine E-Mail zu senden.

Verweise

Möchten Sie sich mit einem unserer Kunden in Verbindung setzen, um mehr über seine Erfahrungen mit Aeson zu erfahren? Wir geben unser Bestes, dies für Sie zu realisieren.